Ce topic créé en septembre 2019 est/sera le séjour de continuelles évolutions, progressions. Et parfois des changements de cap plus ou moins importants. Pour l'instant, il se nourrit encore d’imprécisions, de tâtonnements. C'est un projet que je fais évoluer au gré de mes disponibilités, de mon appétence fluctuante à son encontre. Si le sujet vous intéresse, revenez de temps en temps le parcourir, certains posts anciens sont mis à jour, prennent de l'épaisseur.

Chantier participatif

Ceci est un appel à toutes les bonnes volontés que le projet d'aile hybride intéresse.

- Ce peut être pour la conception.

Jeremy Palmer, grand amateur d'engins à foils, s'est déjà porté volontaire pour m'aider dans la partie dessin 3D (mais pas que).

- Ce peut être pour la fabrication.

Celle ci démarrera sans doute au printemps 2020. Sachez que le voilier est situé à la base nautiques de Rennes, en Bretagne.

N'hésitez pas vous manifester, c'est avec le plus grand plaisir que j’accueille toute proposition d'aide.

Adresse courriel: laurent.pilon(a)wanadoo.fr

Téléphone: zéro six vingt huit 47 86 96

À la recherche d'une grand-voile à cornes de mini-transat,

Dans cadre de la réalisation de futures ailes hybrides, j'aimerais récupérer (soyez sympa, aidez moi à finaliser un projet plutôt audacieux mais à tout petit budget) ou acheter à petits prix une grand-voile de minitransat. Ce serait parfait en GV derrière un volet rigide. Voir la suite du programme ci-dessous !

Le plan du topic :

Préambule

I - L'heure du choix

II - Quelle surface de voilure pour une aile

III - Mât fixe / Mât pivotant

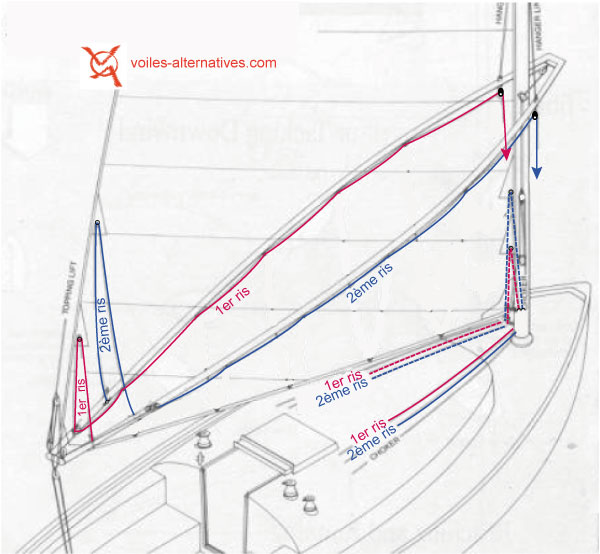

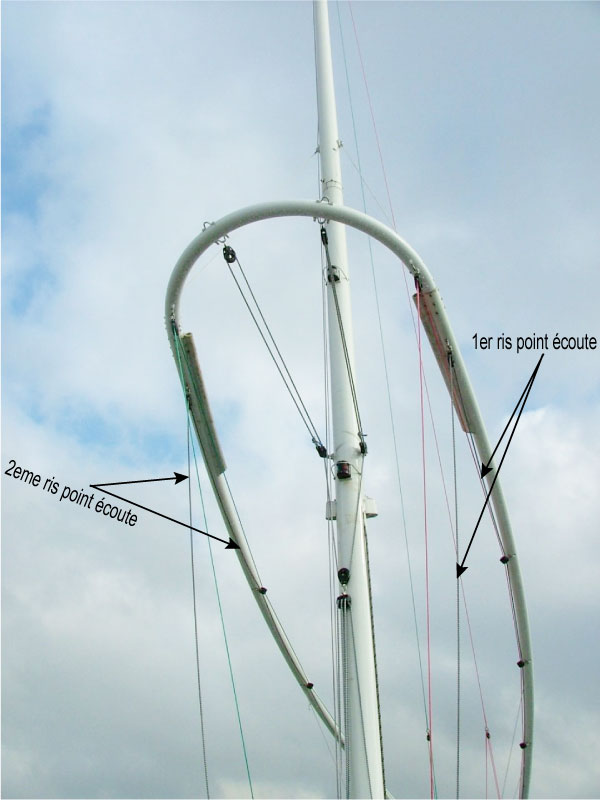

IV - L'aile hybride - Version 1 : volet tournant autour d'un mât fixe - Grand voile à prise de ris

- 1 - Matériau/technique pour fabriquer les cambreurs

- 2 - Quelle méthode pour garantir la raideur du volet

- 3 - Choix du type de mousse

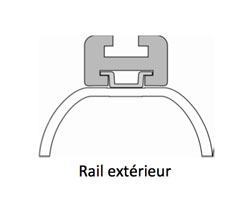

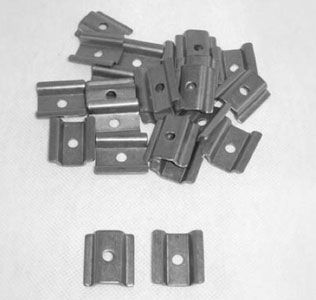

- 4 - Bord de fuite - Rail de grand-voile

- 5 - Nombre de cambreurs

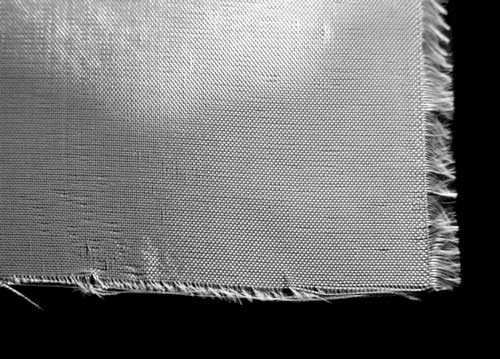

- 6 - L'enveloppe du volet

- 7 - Ajout de wishbone

- 8 - Les extrémités du volet

- 9 - La bordure du volet

- 10 - La tête du volet - à venir-

V - L'aile hybride - Version 2 : volet fixé à un mât pivotant, volet arrière quelque peu innovant…

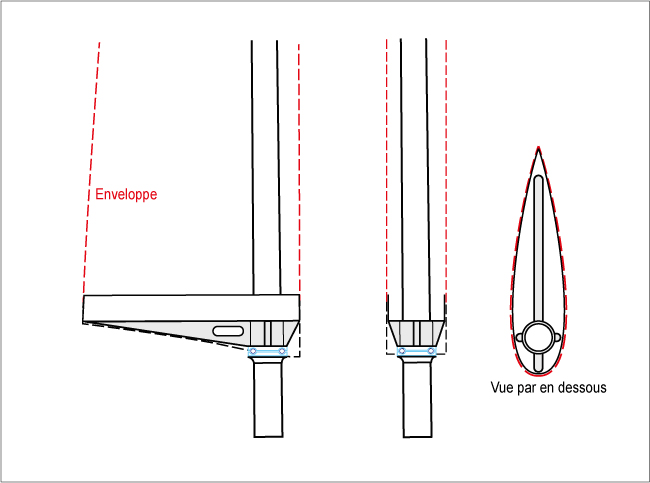

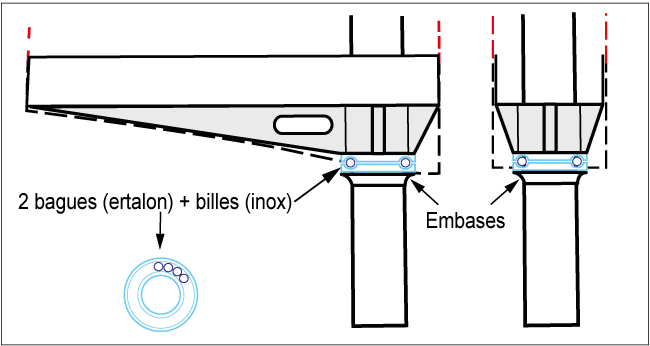

- 1 - Quel type de palier utiliser pour les mâts du Freedom 35 ?

- 2 - À venir…

Bonjour,

Étant propriétaire, depuis la fin de l'été 2019, d'un voilier équipé de 2 mats autoportés (Freedom 35), je peux enfin donner libre choix à mes vieux rêves de voiles hors normes, atypiques. Il entre dans cette quête un désir de créer un mode de propulsion faciles à utiliser, tout étant d'une efficacité qui le placerait au dessus du lot puisque s'approchant ainsi d'un idéal qui m'est propre.

Un argument principal étaye mon choix d'abandonner le gréement Marconi /grand-voile bomée telle qu'il se décline ultra majoritairement : La recherche d'un type de voilure fonctionnant sur la souplesse et un minimum d'étarquage (rayon jonque). Ou sur une baisse notoire de mouvements brusques, de fortes tensions, de turbulences, par la maitrise de profils épais (rayon aile), si je puis m'exprimer ainsi au sujet d'un gréement.

I - L'heure du choix : deux outsiders et un favori

La voile de jonque

est restée longtemps la voile qui pouvait avoir la dernière faveur, pour la simplicité qu'elle affiche à priori et son faible coût de fabrication. Le premier essai d'une voile de jonque m'avait laissé quelque peu dubitatif ( voir À la découverte de la jonque Pa Yeng ). Le voilier, un plan Dimitri Leforestier était certes plutôt lourd et peu évolutif, mais l'absence de sensation vis à vis du gréement m'avait laissé sur ma faim. Le deuxième et dernier essai en date (voir À la découverte de la jonque Kan Avel ) n'a pas effacé ce doute bien que Kan Avel soit un voilier qui marche bien.

Les points forts valorisant la voile de jonque sont :

- Grande efficacité aux allures portantes

- Peu de faseyements

- Simplicité de réduction de voilure

- La compensation qui rend les manœuvres faciles et douces (surtout les empannages)

- La possibilité de fabriquer soi même: ce ne sont que des rectangles de tissus assemblés, puis lattés

Cela fait beaucoup de points positifs. Que les baroudeurs principalement anglo-saxons ont bien compris.

Allez le vérifier sur le site https://www.junkrigassociation.org/

Les points faibles sont, pour ce qui me concerne, un peu trop prégnants :

- La voile de jonque serait comme une espèce de voile plate suspendue, assez libre de mouvement, qu'il s'agit de contrôler/régler dès qu'un changement intervient. Ces réglages s'effectuent via un réseau de bouts qui amène de la complexité là où d'autres gréement se règlent rapidement et uniquement via le hale-bas et l'écoute de GV.

Plus vous souhaitez supprimer de plis, plus vous devrez faire de réglages, qui s'annulent dès que l'amure changent de façon notoire.

- Les plis: ils sont toujours présents. Le réseau démultiplié d'écoutes, de bosses, fait que l'angle de tire sur chaque latte ne peut pas être le bon partout. Il y a donc des plis et aussi des poches. Les deux s'amplifient avec le vent forcissant.

Personnellement je n'arrive pas à me satisfaire d'une telle concession aux lois de l’aérodynamique.

Quand vous voyez la différence de performance entre un vieux jeu de voile bermudien/Marconi et un jeu tout neuf, vous vous rendez compte de l'importance de la qualité des profils.

La voile de jonque fait une croix là dessus (même si elle évolue vers du beaucoup mieux) pour privilégier la souplesse d'utilisation.

- Coté écoutes, c'est vraiment le gros paquet de nouille dès que vous bordez

- il est clair que vous ne pouvez pas faire un près vraiment serré, même sur les versions à voile cambrée Certes cela ne constitue pas un argument primordial, surtout pour un programme voyage, mais d'autres gréements font beaucoup mieux.

- En argument secondaire il y a le poids des voiles. Il faudrait utiliser des tubes carbones pour commencer à obtenir une voile qui ne nécessite pas de palan entre le point de drisse et l'extrémité du mât.

Pour toutes ces raisons, je ne suis vraiment plus emballé par ce gréement. C'est tout à fait personnel. Les anglo-saxons ne se formalisent pas sur ces problématiques que je soulève. Il y a pléthores de jonques à sillonner la planète. La preuve de sa pertinence au sein d'un programme de navigation tout terrain !

L'aile souple

Les profils épais m'ont fait réver très tôt.

Coté croisière, la découverte eu lieu avec la Revue Loisir Nautiques de 1978 et ce fameux article sur l'aile Phicoe. Sur le papier, cela paraissait magique. Hélas le projet ne s'est pas concrétisé.

Lors de la prolifération des ailes rigides aux éditions 2013 et 2017 de la Coupe de l'America, j'ai été très séduit, comme beaucoup d'autres, par le concept d'ailes à deux volets (un principal, avant, + le volet arrière).

Ce qui vient du monde de la compétition s'avère la plupart du temps performant, préfigurent ce qui attends la plaisance,et puis ces ailes rigides étaient déjà opérationnelles dès les années 70. C'était la voie à suivre pour un gain de puissance important, plus important qu'avec une aile souple asymétrique réversible (aux réglages de profil, difficiles à obtenir). La réalité du terrain impose parfois sa loi sur les idées.

De là à décliner ces même ailes, en enveloppe souple, il n'y avait qu'un pas que d'autres ont franchi (voir Prototype de voile aile souple à deux volets (AC 18) et Arkema 3, Mini 6.50 à voile épaisse souple

Le moment d’exaltation se confronte souvent à la réalité de la fabrication pour buter ensuite sur celle de la commercialisation, pour ceux qui ont cette velléité dernière.

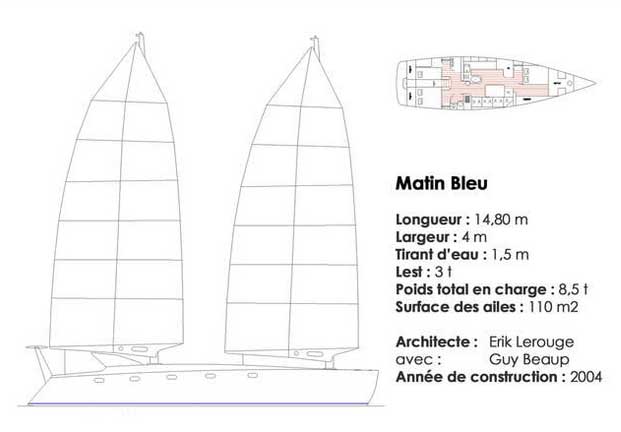

Tout comme pour les ailes souples de type Swingwing / Matin Bleu (plus simples), la structure interne de ces ailes s'avère tout de même relativement complexe et vous multipliez par deux la surface de tissu ainsi que la longueur totale de couture-machine. Fabriquer, pour mon voilier, deux ailes à 2 volets, çela revenait à devoir fabriquer 4 petites ailes. Quel chantier ! Ces ailes n'ont rien de simples surtout si on les compare par exemple à des GV bermudiennes réglées par wishbones, un des gréements les plus simples qui soit, et cependant performant.

C'est à mon avis, cette complexité qui fait avant tout frein chez les plaisanciers et les industriels du nautisme. Plus que l'aspect conservateur et frileux, néanmoins bien présent.

L'aile développée par Guy Beaup, pour lui même et Beneteau, s'avère sans doute ce qui se se fait de mieux pour l'instant en terme de rapport efficacité/simplicité. Mais j'ai toujours pensé qu'on pouvait faire mieux.

Un autre point affecte toutes ces déclinaisons d'aile souple: malgré l'étarquage par le haut et donc la mise en tension de l'enveloppe-tissu, les plis, les déformations, restent difficiles à totalement résorber.

L'aile prototype, à deux éléments épais et effet de fente,

conçue et réalisée par Alain Oriot et Yvan Le Goff,

Une très belle réussite et beaucoup d'ingéniosité.

Yvan Le Goff à gauche et Alain Oriot à droite, en train d’envoyer l’aile

Les personnes qui m'abordent et à qui j'expose mon projet d'ailes me demandent souvent:

"Qu'est ce que cela apporte de mieux ?"

La plupart du temps je perçois l’arrière pensée "pourquoi cela ne n'existe pas déjà ?"

voici ma réponse (avec le concours de 3 utilisateurs d'ailes souples, Alain, Marc et Guy) :

1 Le point positif que je place largement au dessus des autres, dans le cadre de la croisière hauturière, c'est l'aspect très neutre et doux de l'aile. Cela en devient presque un handicap. Alain Oriot, à propos de son aile proto, affirme "qu'elle ne "parle pas". il faut absolument des penons au minima pour savoir comment se comporte l'aile, car la réaction ne se fait pas sentir comme c'est le cas avec une voile fine classique, dés qu'il y a portance.

D'un coté une impression de douceur, de l'autre, des tensions se ressentant tout de suite.

L'avis de Marc, propriétaire du catamaran de 14m, Kalim, équipé de 2 ailes type Matin Bleu:

"Des ailes qui ne fasseyent pratiquement pas, un grand confort pour les prises de ris ou les manœuvres."

2 Le gain de portance.

Portance qui opère dés un seuil d'incidence plus faible et sur une plage plus importante.

L'avis d'Alain (qui accumule une grosse expérience en aérodynamique dédié nautisme) :

"Ce qui suit provient du livre "Catamaran sailing to win" de Chris Wilson et Max Press, (Kaye & Ward edition, 1973),

Les premiers à avoir faits des mesures systématiques et qui ont été confirmées par pas mal d’essais sur les Class C par la suite.

Coefficient de portance : Cp - Incidence maxi : Im - Finesse (coef. de portance divisée par coef. de traine- : F

— Gréement Marconi :

Cp 1,1 Im 15°

— Mât-aile lisse avec voile latté bloquée en incidence :

Cp 1,5 Im 15°-20°

— Aile souple à profil flexible, avec contrôle de cambrure (façon Sofwing) :

Cp 1,5 Im 15°-20°

— Aile rigide à deux éléments, avec fente (façon AC et Class C) :

Cp 2,5 Im 25°-30°

Dans les essais en soufflerie d’une aile rigide à deux éléments à cordes à peu près égales, avec de la turbulence provoquée :

— au “près serré”, l’angle du volet avant est de 8° par rapport au vent, l’angle du volet arrière de 15° par rapport au volet avant, (en moyenne l’aile est 11,5° d’incidence environ) :

Cp 1,71 F : 10,72

— au plus que “près bon-plein”, le volet avant est à 10°, le volet arrière est à 40° du volet avant (en moyenne l’aile est 25° d’incidence environ) :

Cp 2,61 F : 4,87"

3 Du fait d'un écoulement laminaire amélioré :

- moins de gite

L'avis d'Alain:

"le vecteur résultant d’une aile est plus dans la direction du voilier, donc en décomposant ce vecteur par rapport à l’axe de la route du voilier, le vecteur de poussée vers l’avant du bateau est plus grand qu’un gréement Marconi… et surtout le vecteur qui fait dériver et gîter est beaucoup plus petit."

L'avis de Guy Beaup à propos de Matin Bleu:

"Lorsqu'on sert le vent au près, la goélette gîte peu - 10° en moyenne -, tout en remontant efficacement, et le gréement travaille en douceur, sans bruit ni craquement."

- moins de dérive

L'avis d'Alain:

"Quand on a fait nos essais du proto, c’est surtout ça qui nous a bluffé , parce qu’on n'avait pas de comparaison possible sur la poussée (le gain de vitesse).

En revanche, on a bien vu qu’on n’avait quasiment pas besoin des dérives, même au près bon plein."

- une meilleure gestion aux allures débridées

L'avis de Guy:

"Avec ce système de voilure, les allures laminaires vont du près au reaching - jusqu'à 135° du vent. Et sur toute cette plage, les ailes restent à 15/20° d'incidence, ce qui signifie qu'au vent de travers, la carène est travers au vent, mais les ailes sont davantage bordées que sur un voilier classique".

De cette remarque, découle une caractéristique du profil épais: la notion de débridé est moins imposée. Vous pouvez continuer de jouer avec l'incidence jusqu'au bout. Et la rendre nulle quand vous voulez (et du coup j'anticipe le propos qui suit)

L'avis de Marc

"La possibilité au portant de laisser l'aile dépasser les 90°( pas de haubans pour la stopper), ainsi naviguer sur la fausse panne n'est plus une angoisse, ou laisser passer un grain devient facile…"

4 Remontée au vent, améliorée:

La preuve en a déjà été donnée par les chiffres qu'Alain nous a communiqué plus haut.

Un autre avis d'Alain :

"avec un gréement Marconi, l'angle de finesse est de 33°,

avec une ailes à volets + fente, l’angle de finesse est de 19°.

Cela a été notre grosse surprise quand nous avons essayé notre aile,

on pouvait remonter très près du vent bien qu’un cata fasse un mauvais près… et n’avoir aucun manque à virer.

on peut arriver au point zéro (le lit du vent) en décélérant très progressivement, sans que le bateau s’arrête d’un seul coup comme avec un gréement bermudien, c’est pour cette raison que nous n’avons pas eu de manque à virer.

Avec mon fils, plusieurs fois, j’ai essayé de me rapprocher du lit du vent sans virer de bord pour voir où était la limite, en fait l'aile porte très loin en se rapprochant du lit du vent, mais bien sûr avec une puissance déclinante."

Pour ceux qui connaissent peu l'univers du petit catamaran, voici une vidéo qui leur exposera un virement de bord, fréquent, par petit temps:

L'avis de Marc:

"Une remontée au près très efficace, doublée d'une facilité à virer de bord étonnante pour un catamaran léger. Les ailes, offrant peu de prise au vent, n'arrêtent pas le bateau face au vent, et retravaillent vite sur l'autre bord. Nous n'avons pas encore raté un seul virement de bord !"

Vous pouvez retrouver ce type de remarques sur le topic Quelques réflexions de pros, sur les ailes rigides

Avec les ailes rigides, tous les curseurs sont placés plus hauts, les constats restent similaires.

Le cas aile/jonque:

La simplicité de la voile de jonque (avec les mêmes qualités/défauts) avec un apport de performance surtout au près.

Il y a eu pas mal de casses de cambreurs/nervures avec toutes ces ailes fabriquées par David Tyler, Bertrand Fercot, etc…

je me suis longtemps demandé pourquoi.

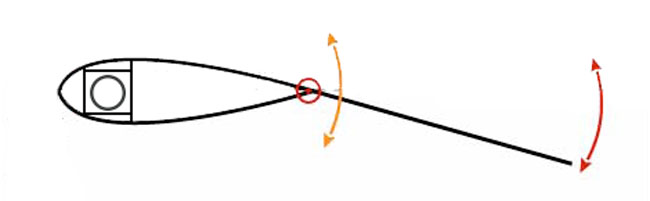

Une réponse qui m'apparait plausible: À mon avis, ces ailes suspendues à deux éléments, qui ballotent éventuellement beaucoup dans certains cas, n'aiment pas ce traitement, ce qui provoquerait de la casse surtout aux empannages bien que ces derniers soit assez doux. Ces ailes ont une certaine liberté de mouvement qui, finalement, pèse en leur défaveur sur le versant manœuvres pas toujours contrôlées.

Le cas du mono "Matin Bleu" et du catamaran "kalim" prouverait, par leur très grande fiabilité, que cette solution - où l'élément-épais-avant est très maintenu, par l'étarquage et son assujettissement au mat pivotant - évite les mouvements brusques d'entrechoquement, rend cet élément plus stable d'où une meilleure longévité.

Plus l'aile sera assujettie au mat pivotant, plus stable elle sera..

En argument rédhibitoire pour moi (et redondant), il y a ces plis, ces poches qui apparaissent forcément avec le vent forcissant, et jurent encore plus ici contre les lois de l'aérodynamique, alors que l'aile est censée faire un grand pas en avant du coté de l’écoulement laminaire. Il suffit de lire les données relatives à la portance, citées par Alain plus haut, pour comprendre qu'entre une aile souple suspendue au profils facilement déformable et une aile rigide, la différence est importante.

Ne croyez pas que j'enterre ici l'aile jonque.

Au contraire, elle reste une excellente solution pour celui qui privilégie la simplicité de fabrication et une utilisation aisée, pour un gain d'efficacité qui sera de toute façon supérieure à la voile de jonque "sans épaisseur".

Toutes les deux sont d'ailleurs restées très longtemps mon choix favori, jusqu'à ce que je découvre ce qui suit.

L'aile Hybride, en favori

Et puis est apparue sur le marché, au printemps 2019, l'aile hybride du catamaran Eagle class 53 créée et réalisée aux USA.

Tout d'un coup la simplicité, et un meilleur rendement qu'avec l'aile souple, entrait dans la danse:

- Simplicité si l'on considère qu'il est plus simple de fabriquer un volet-avant rigide qu'un volet-avant souple.

C'est mon opinion peut être influencé par ma maitrise du sujet composite: cette facilité est possible en suivant le bon principe de construction. Fabriquer une aile souple n'est pas si simple ne serait ce qu'en terme de voilerie pure.

- Simplicité d’utilisation aussi: deux écoutes. L'une sur palan et rail pour la GV, l'autre, simple bout, pour le volet.

Pas de hale-bas. Prise de ris classique sur la GV. Sur ce dernier point séjourne tout de même un écueil: il est difficile de concilier volet pivotant à 360 degrés et drisses/bosses en retour vers le cockpit.

- L'apport de performance avec ce volet rigide est évident. Les profils sont bien mieux préservés, en particulier dès que le vent forcit, ne serait ce qu'un peu. C'est surtout le premier tiers du volet (où le bord d'attaque est essentiel) qui revêt une importance capitale dans la gestion du flux sur toute l'aile.

L'état de surface très lisse de l'enveloppe favorise lui aussi l'écoulement laminaire.

Un gain d’efficacité si probant que les concepteurs de l'aile de l'Eagle 53 ont estimé qu'un volet arrière sans épaisseur était suffisant sur cette unité vouée au vol sur foils (un volet arrière souple de section Naca aurait peu être choisi). Et ce ne peut être en aucun cas, une limitation de budget qui a provoqué cette simplification du volet arrière. Le commanditaire du catamaran étant un de ces "magnats"de la finance US.

- Volet seul en drapeau, il peut être actionné à la main afin de créer de la portance où que vous soyez. Et dans des directions inhabituelles…

C'est confirmé par Jim Brown, qui s'est longuement exprimé sur l'aile hybride mis au point pour le Catamaran Eagle 53. En particulier il a pu naviguer sur Caliente, le catamaran de 40 pieds qui a fait office de test ultime pour l'aile hybride, avant qu'elle soit finalisée avec le 53 pieds:

"What's more we saw how with a little practice the bare solid wing can be manipuleted to maneuver the boat reliably in specific directions. manually swinging it around with one hand can stop, start, reverse, and slide the vessel sideways, while letting it weathervane shifts it into neutral"

Traduction:

"De plus, nous avons vu comment, avec un peu de pratique, le volet rigide seul peut être manipulée pour manœuvrer le bateau de manière fiable dans des directions spécifiques. En le faisant pivoter manuellement d'une seule main, on peut arrêter, démarrer, reculer et faire glisser le navire latéralement, et mettre en position point mort à tout moment"

De quoi s'abstenir d'utiliser la propulsion motorisée dans de nombreux cas !

L'écueil de cette aile hybride, ce sont ces volets toujours à poste. Afin de minimiser les réactions du volet par gros temps, les concepteurs de l'aile hybride de l'Eagle 53 ont choisi une compensation de 16%. Rapport qui laisse de la marge pour que le volet ne passe pas en mode fou fou et crée ainsi de la portance de manière totalement inopportune.

Du coup la compensation est assez faible, on perd en douceur de comportement. Une solution pour retrouver de la surface en avant: l'ajout d'une petite voile………d'avant, assujettie au bord d'attaque du volet, très simple d'utilisation car auto-vireuse, et démontable en toute facilité dès que cela forcit un peu trop. J'y reviendrais plus tard.

En moindre mesure, c’est aussi cette GV qu'il faut désolidariser complétement dès qu'on passe en phase mouillage/stationnement un tant soit peu prolongé.

Pour un multi, la largeur du volet n'est pas gênante.

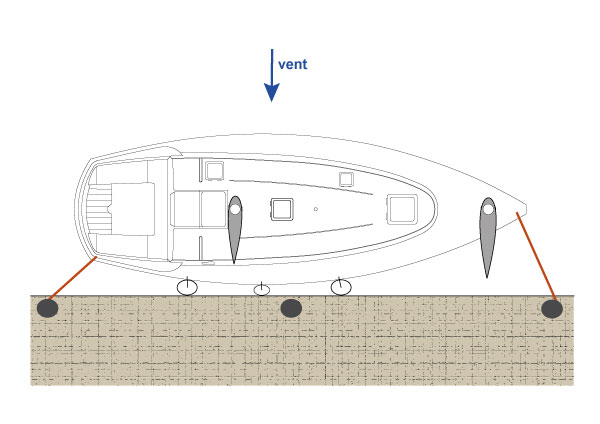

Pour un mono, celui à l'avant peut s'avérer problématique en configuration ketch/goélette, de part l'encombrement. Voir le croquis en bas de page

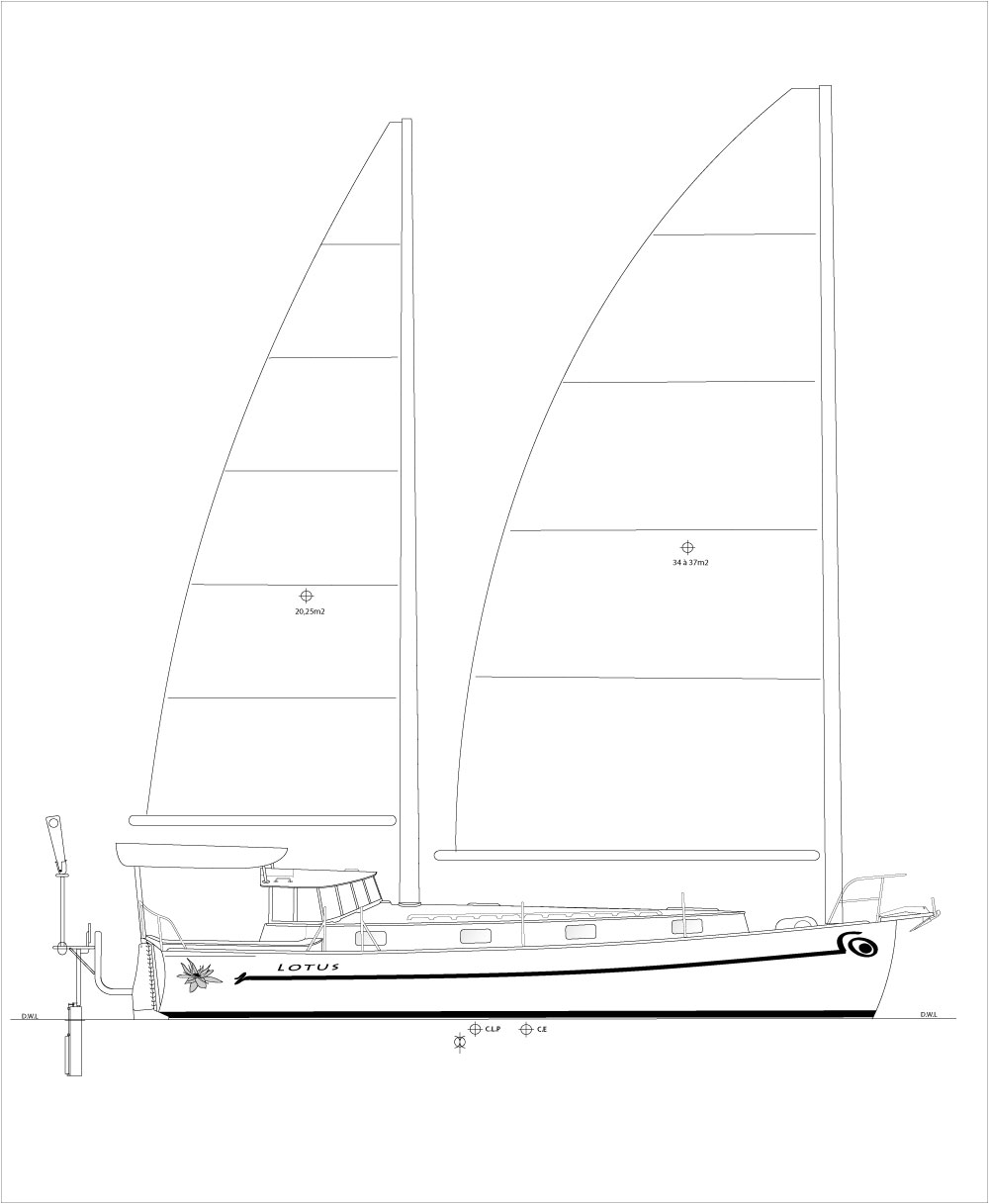

Le Freedom 35, tel qu'il était gréé:

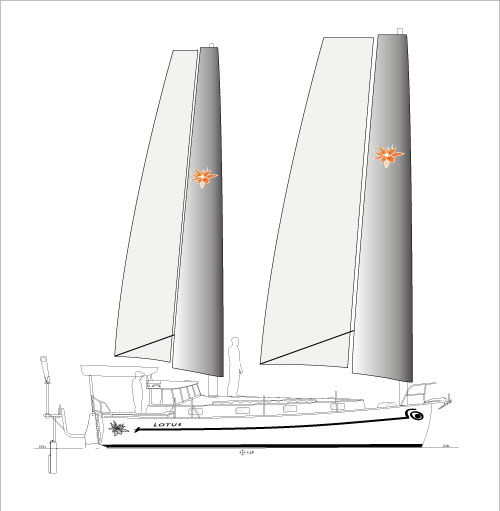

Les ailes hybrides telles qu'elles pourraient se décliner sur mon voilier :

Surface

Surface totale en configuration bermudien : 54 à 57m2 suivant les versions de Freedom33/35

Surface totale en configuration ailes hybrides : 56m2

Aile avant : 34,30m2 Volet:13,30m2 Grand-voile: 21m2

Aile arrière : 21,70m2 Volet: 9,70m2 Grand-voile: 12m2

Les deux plans de voilures, juxtaposés

II - Quelles surfaces de voilure pour une aile ?

Pour tenter de répondre à cette question, je vais prendre le cas de 4 voiliers dont deux sont directement à comparer à leur version Marconi.

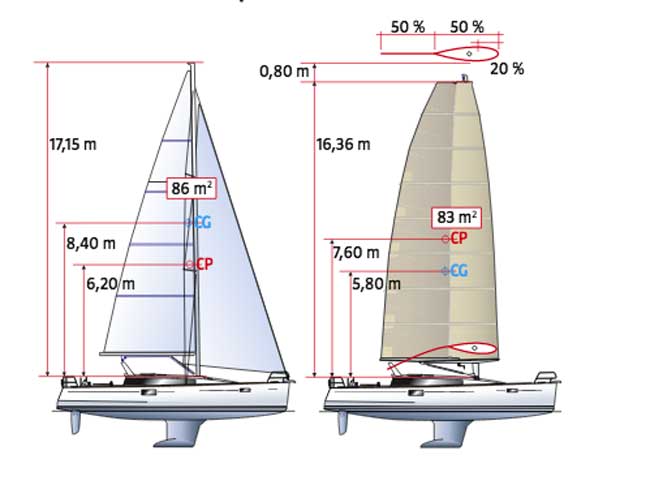

1 - Les deux Sense de Beneteau qui ont servi au comparatif relaté par Voiles et Voiliers

3m2 en moins avec l'aile. Et un centre de gravité plus bas

Le comparatif [aile souple / Marconi-bermudien] Sense/Beneteau

2 - Les ailes du catamaran kalim. Marc le propriétaire est venu exprimer son retour d’expérience sur voiles-alternatives

Ce que dit Marc sur son choix de surface de voilure :

"Mon précédent catamaran était très rapide avec 90 m2 de voilure de base et pour le petit temps un gennaker de 75 m2 permettait de démarrer vite une fois abattu . (Très rapide: pour un bateau de croisière).

Pour ce nouveau j’ai gardé le même rapport surface-voilure/ poids ce qui me donne 2x50 m2. Mais sans gennaker. (aucune voile d’avant).

Bien difficile de faire une différence !

Le gennaker du précédent bateau a certaines allures en dessous de 12 nœuds de vent nous permettait des vitesses étonnantes sur une mer calme. Nous avons perdu ces pointes qui nécessitaient tout de même un réglage parfait et un peu d’attention, sans parler bien sûr du matériel.

Le reste du temps nous allons au moins aussi vite et si les voiles étaient parfaitement coupées et plus renforcées, nous pourrions aller plus vite. ( nous réduisons assez tôt ).

Les ailes me semblent très bien tirer par petit temps, c’est là que leur forme est la plus belle, et après de toute façon nous allons assez vite. Le but étant de faire nos 175 milles à 200 par jour, plus et ça commence à devenir sportif pour cuisiner et se reposer."

3 - Les ailes de Matin Bleu, de Guy Beaup.

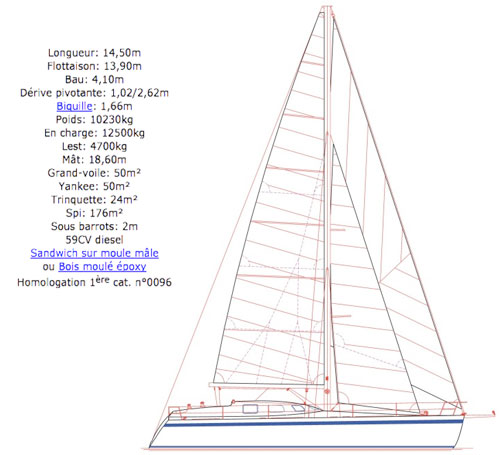

Matin Bleu a été dessiné en collaboration étroite avec Erik Lerouge. Prenons le cas d'un voilier très proche dessiné par ce dernier, le Haka145.

Certes, Matin Bleu bénéficie d'un déplacement bien plus léger.

On passe ici de 124m2 à 110m2.

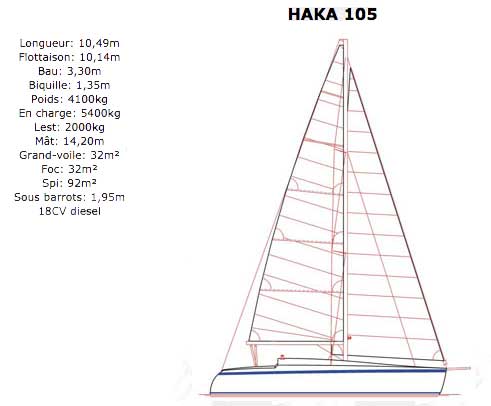

4 - Les ailes du monocoque Vas-y-mollo.

Là aussi c'est Eric Lerouge qui est à l'origine de la carène de Vas-y-mollo.

On peut le comparer au Haka 105, proche également, malgré la différence de déplacement (plus important pour le Haka)

On passe de 64m2 à 50m2

III - Mât fixe / Mât pivotant ?

C'est un questionnement qui a refait surface tout récemment.

En fait, dès que j'ai acquis le Freedom 35, il me semblait évident qu'il fallait conserver l'aspect fixe des mâts, par souci de simplicité avant tout. Passer en mode rotatif me paraissait complexifier le duo emplanture/étambrai ainsi que l'aile elle même.

1 - le cas des ailes souples non étarquée

Pour une aile souple qu'on veut juste suspendue, en mode jonque, une rotation du mât n'a pas d'intérêt.

Une aile de type Swingwing ou proche (un élément épais avant souple suivi d'une voile plate) est conçue pour fonctionner très simplement. C'est ce qui fait tout son attrait d'ailleurs.

L'aile se commande par un un réseau d'écoute, la cambrure réversible est fixe: les lattes articulées arrières ne peuvent dépasser un certain angle de pivotement.

Au virement la cambrure s'inverse automatiquement.

Le dernier modèle d'aile-jonque fabriqué par David Tyler inclut un mode d'étarquage du bord d'attaque: c'est une solution qui permet d'améliorer en faible partie la qualité de surface de l'enveloppe tissu.

2 - Le cas des ailes étarquée

C'est ici que le souhait de passer en mode mât pivotant devient très pertinent.

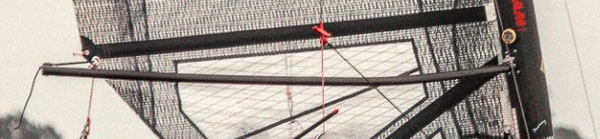

C'est ici qu'apparait le balestron, un terme dévié de son sens initial, mais je vais tout de même l'utiliser pour m'accorder à la tonalité majoritaire.

Le balestron permet de tendre bien mieux l'ensemble de l'enveloppe: toute la bordure est contrôlée, la têtière de l’aile permet la mise sous tension via une drisse.

Deux sous-classes:

- Le balestron n'est pas assujetti au mat:

c'est le cas de (feu) l'aile softwing dont le mât posé sur le pont, est rotatif, seulement pour permette aux poulies de renvoi en pieds de mat de suivre le mouvement de l'aile et permettre ainsi la bonne manœuvrabilité du gréement.

L'avantage de ce système est qu'il permet des réglages précis de tension du balestron via des hale-bas avant et arrière.

- Le balestron est assujetti au mât :

La déclinaison la plus connue est celle de l'aile de Matin Bleu.

Ici le mât est traversant ce qui oblige à l'ajout de pâlier au niveau du pieds et de l'étambrai.

Autre déclinaison: l'aile Omerwing. Le mât, rotatif et traversant, devient une sorte de bipode au dessus du pont. Le balestron est différent. La partie en avant du mat (bord d'attaque) est séparée de celle en arrière. Cette dernière est plutôt un genre de bôme avec vit de mulet et hale-bas. Des vérins latéraux commandent l'angulation avec la partie avant et donc le niveau de cambrure. Il faut actionner les vérins aux virements de bord.

Les vérins en action sur cette vidéo:

https://youtu.be/1Qu_ZgQcr8k?t=93

3 - Le cas ailes hybrides

J'ai démarré ce topic en septembre 2019 avec la conviction que, dans une configuration hybride, les mats du Freedom 35 resteraient tels qu'ils étaient: fixes.

Le passage au rotatif par l'intermédiaire de palier me semblait trop compliqué.

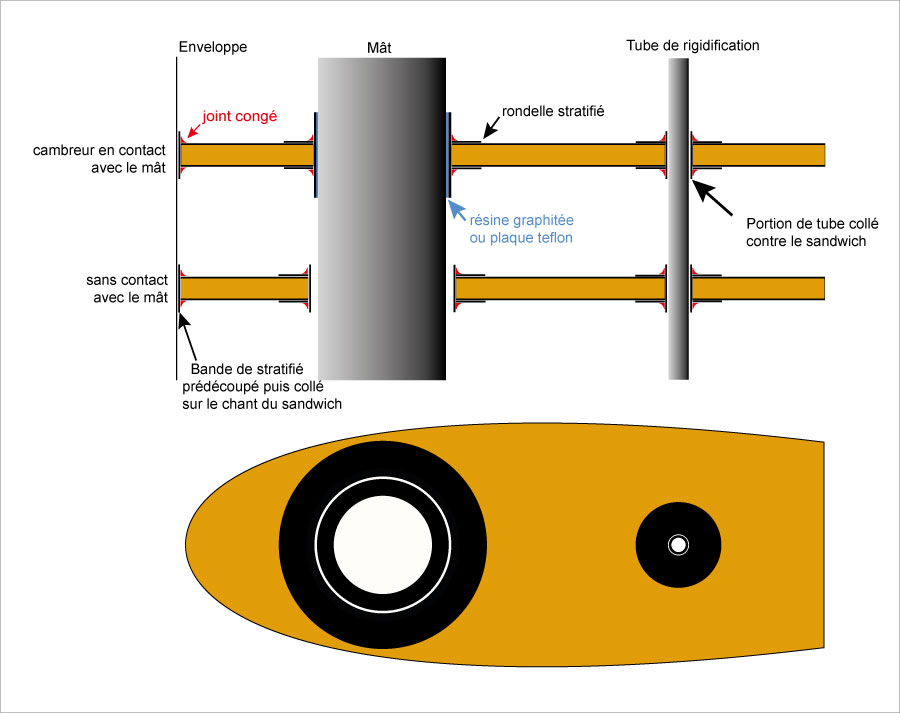

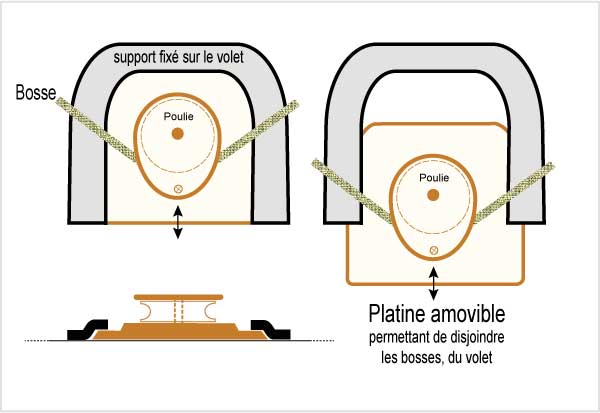

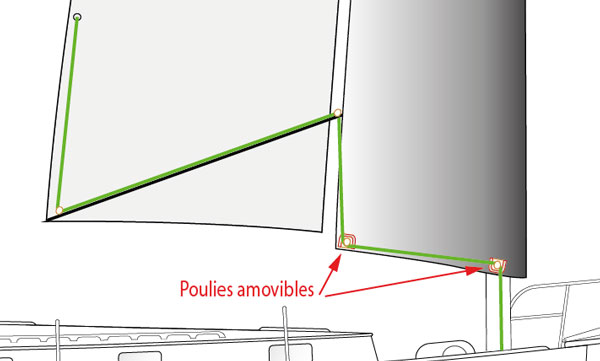

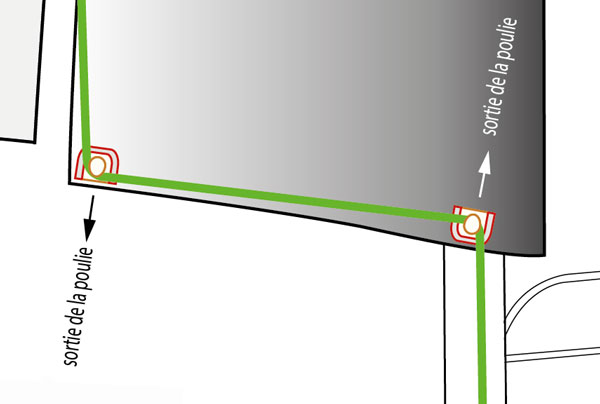

j'ai donc élaboré un début de mode de fabrication des volet rigides où les cambreurs tourneraient autour du mât. Ce volet rotatif nécessitait alors des paliers aux extrémités et d'autres en intermédiaire.

Paliers pour paliers, je me suis renseigné sur la technique employée pour réaliser ceux utilisés communément pour le passage des mats dans le pont et en emplanture. La plupart des configurations s'avèrent être un système très simple: une bague en inox coté mât, un mélange poudre graphite/époxy, coté emplanture/étambrai. J'y reviendrai plus tard. Le système s'avère très fiable, durable.

Cette solution acceptée, le volet rigide gagne quelques points très positifs non négligeables:

- une solidité et une rigidité nettement accrues puisque les cambreurs et les pièces d'extrémités sont tous fixés au mât. Tout tient en seul bloc.

- de ce premier point découle une déformation des profils encore plus faible

- un volet rigide moins volage, la possibilité de mieux contrôler l'incidence du volet

- une fabrication du volet qui se simplifie

La suite de ce topic, à savoir la fabrication des volets, a été conçu autour de l'idée de mât fixe.

C'était avant que l'option rotation ne s'impose.

je laisse cette suite intacte, j'en modifie juste un peu l'intitulé.

Une deuxième grande partie suivra, ce sera la fabrication des volets avec mât rotatifs.

Avant propos concernant la réalisation des ailes hybrides

La conception va s'avérer un challenge à deux titres.

1 - Toute la difficulté conceptuelle des ailes résident dans les volets rigides.

S'il s'agissait de fabriquer un volet qui fait office de mât, la technique à utiliser serait assez facile à trouver, les exemples ne manquent pas, une copie de l'aile d'Eagle ou du volet avant de l'aile d'un Class C serait d'emblée envisager.

Mais avec le Freedom nous avons déjà deux mâts en carbone /verre, plutôt lourds. Les calculs d’échantillonnage et l’expérience à la toute fin des années 70 n'étant pas ce qu'ils sont devenus (très optimisés), je pense qu'ils sont généreusement échantillonnés

Toute la difficulté va être de fabriquer un volet le plus léger possible tout en étant suffisamment rigide, échantillonné, afin de soutenir les efforts générés par une grand-voile, sans se déformer sous la pression du vent.

2 - La deuxième contrainte est d'ordre plus personnel: je veux que ces ailes soient estampillées

"Low cost" et "short deadline".

Car mon budget sera forcément très serré et je n'ai pas du tout envie de passer trop de temps sur cette fabrication. Lorsque les premiers travaux sur l'aile démarreront, je sais que je serais essoufflé par la rénovation du Freedom qui aura précédé.

Il y aura un peu plus d'une trentaine de cambreurs à fabriquer. Ce qui représente un nombre très important d'assemblages en tout genre. Rien que cela peut prendre des allures de course de fond si l'on ne s'impose pas un choix technologique privilégiant la rapidité.

Je vais donc tenter de concevoir des volets qui puissent se monter tel un kit. La découpe numérique serait alors forcément de la partie…

IV - L'aile hybride - Version 1 : avec volet tournant autour d'un mât fixe. Grand-voile à prise de ris

Du préambule exposé ci dessus découlent 2 axes de recherche pour tenter de déterminer le bon process.

I - quel matériau /technique pour fabriquer les cambreurs/nervures

II - quelle méthode pour donner de la raideur à ce volet puisque ce ne sera pas l'enveloppe qui la procurera.

1 - Matériau /technique pour fabriquer les cambreurs/nervures

➡ Du jonc/tube en carbone

Façon l'aile du catamaran Pi28 (ci dessus), cette technique permet d'obtenir des cambreurs très légers, mais elle nécessite un montage plutôt complexe. Beaucoup de découpage, collage. Et puis au final il faut pouvoir coller l'enveloppe sur les cambreurs, et là avec les joncs/tubes en carbone de section circulaire, ce n'est vraiment pas adapté.

➡ Des nervures arrières en forme d'oméga, façon Eagle Class 53

Sans doute une solution très fiable dans la longue durée, et donc un très bon choix mais je lui vois plusieurs défauts :

1 - Elle requière beaucoup de temps. À raison d'une trentaine de cambreurs, c'est plus de 60 profilés qu'il faut fabriquer.

Qui plus est, à moins de réaliser un volet de forme rectangulaire pas très beau (et de toute manière inapproprié car créant trop de surface dans les hauts), il faudrait fabriquer plusieurs moules pour satisfaire des sections évoluantes.

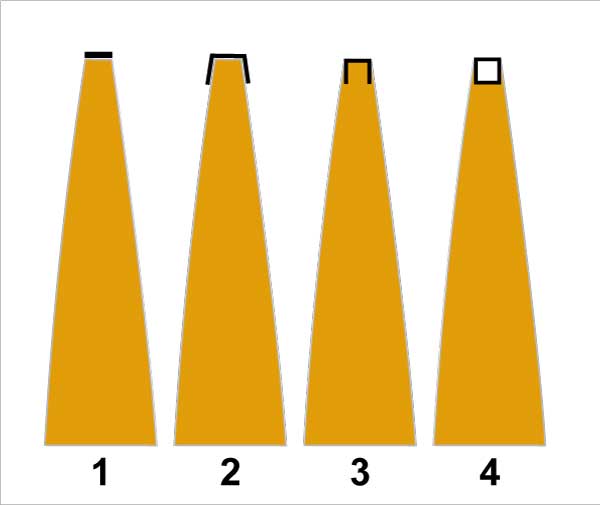

2 - Ces nervures arrières ne constituent pas des cambreurs complets, ils nécessitent un assemblage sur une structure "d’accueil" suffisamment robuste pour engendrer un volet de raideur et de robustesse adéquate (une structure en monolithique, genre 400gr/m2 serait trop souple à mon avis). Cette structure c'est la partie avant du volet, c'est un peu plus que le bord d'attaque qui sera:

> soit en forme de D : du coup, le mât est totalement entouré par cette structure. Ce manque d'accès ne me plait guère. Et sa réalisation est plus complexe. Mais bon pourquoi pas.

> soit en forme de U et donc uniquement la partie enveloppe du bord d'attaque (c'est la solution adopté pour le volet du proto pour Eagle): plus simple à réaliser

Les deux versions nécessiteraient d'être réalisées en sandwich au plus léger. Du style un 200gr de part et d'autre d'une mousse de faible épaisseur et de très bonne qualité au prix de revient qui ne plaira pas à mon budget. Avec 2 volets, le bord d'attaque représente une surface importante. Le tarif coté mousse pourrait s'avérer trop élevé.

3 - Plus grande difficulté de fabrication. les assemblages nervures/structure demandent d'être stratifiés. la construction sandwich de la structure, sur moule femelle, trouve sa plus grande difficulté avec la partie mousse.

4 - La rigidité de ce bord d'attaque oblige à (beaucoup) simplifier les formes du volet si l'on ne veut pas à devoir fabriquer plusieurs moules.

j'estime que c'est la solution quasi parfaite pour un mat-aile, elle a été choisie par les concepteurs de L'Eagle Class 53.

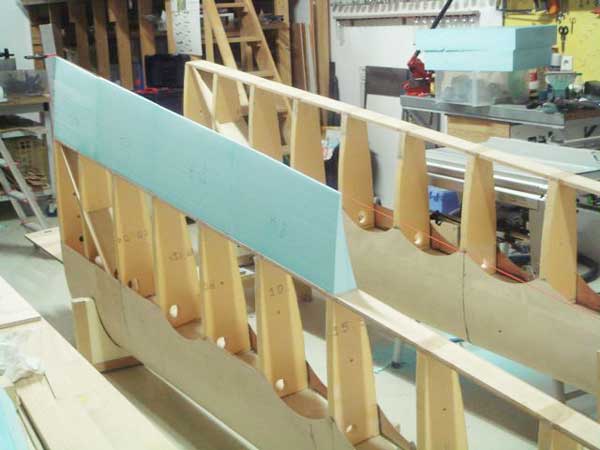

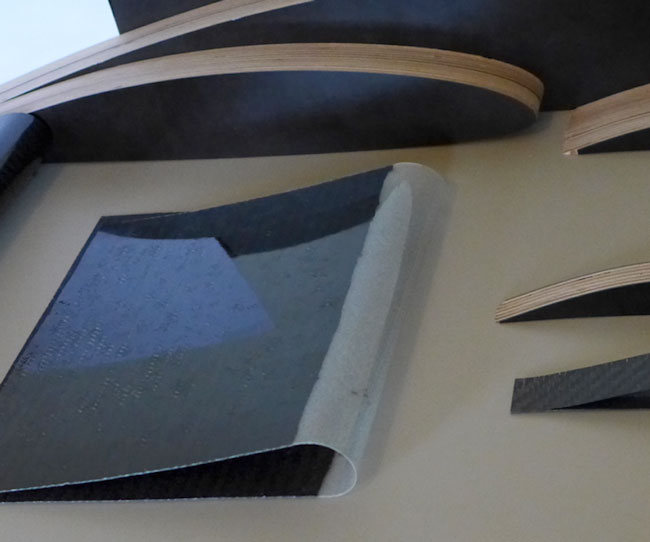

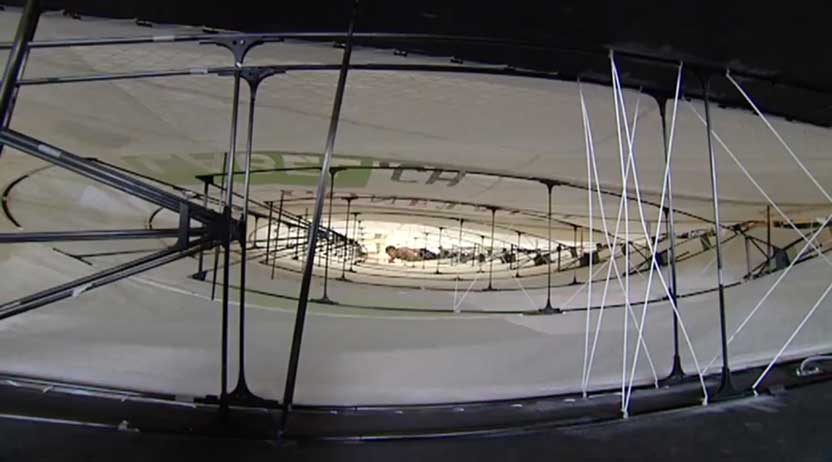

➡ des cambreurs en sandwich façon aile Class C/ AC45/72/etc

Les nervures du volet du proto qui a servi de test pour l'élaboration de l'aile hybride de l'Eagle.

Cette technique me parait pour l'instant la plus attractive si l'on convoque la découpe numérique qui permet de réaliser très rapidement de nombreuses pièces.

Forte homogénéité, simplicité des cambreurs.

Très grande liberté laissée pour le profil de l'aile.

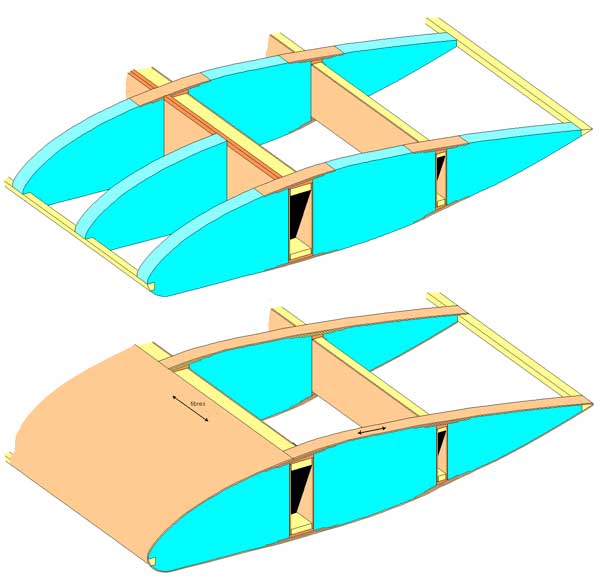

Je vois 2 méthodes possibles :

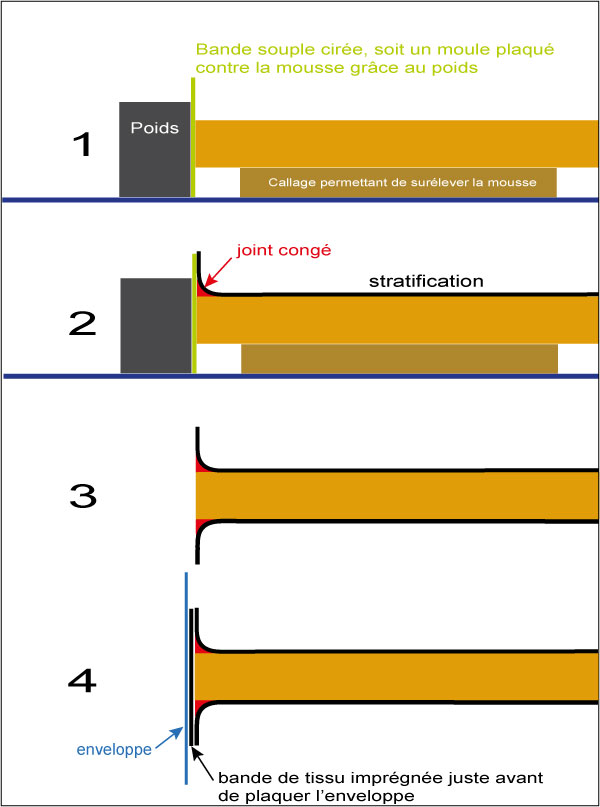

- Découpe numérique directement dans les plaques de mousse puis stratification de ces plaques découpés.

Gain notoire de résistance. Très bonne adhérence cambreurs/enveloppe.

Mais augmentation tout aussi notoire du devis horaire.

Je n'hésiterais pas à choisir cette solution si je savais que j'allais être aidé par deux trois bénévoles…

La stratification des mousses-cambreurs ne demande pas d'être un stratifieur chevronné.

-Fabrication de grand panneau de sandwich, puis découpe numérique

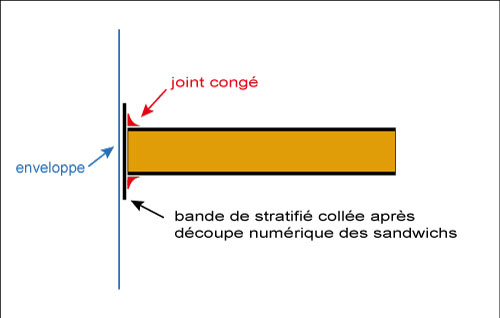

Fabrication d'une grande plaque de stratifié monolithique dans laquelle on découperait des bandes de petite largeur qui recouvriraient en les dépassant, ces chants, via collage.

Un petit joint congé par la suite pour améliorer cette jonction des peaux du sandwich.

Grande rapidité d'exécution mais niveau d'adhérence cambreurs/enveloppe à tester .

Je vais donc fabriquer une portion de volet suivant ce principe et le placer à l'extérieur pour évaluer le collage.

2 - Quelle méthode pour garantir la raideur du volet

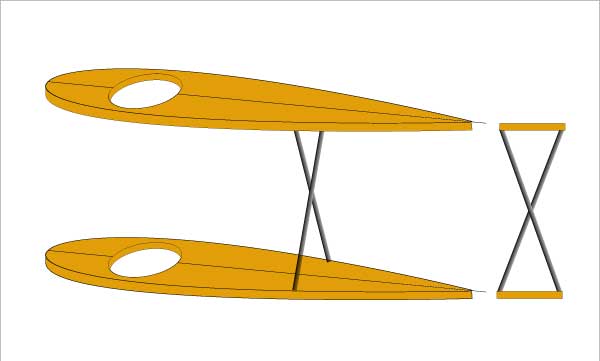

1 - une solution permettant un gain de poids manifeste serait d'opter pour un maillage important de tubes de petites section, à la façon tour Eiffel/ Grue/etc…

Beaucoup d'assemblages, beaucoup de temps.

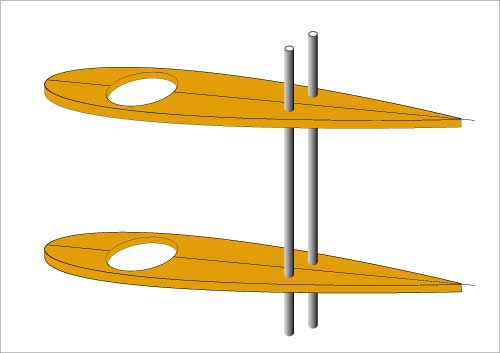

2 - deux à trois tubes carbones, de diamètre plus important, traversant verticalement tous les cambreurs.

Les trous dans les cambreurs seraient bien sûr effectués via découpe numérique.

Montage rapide. Devis de poids acceptable. Ma solution favorite !

3 - Intercaler des rectangles de sandwich entre les cambreurs.

Cela permet de fabriquer soi même mais beaucoup de découpes et assemblages.

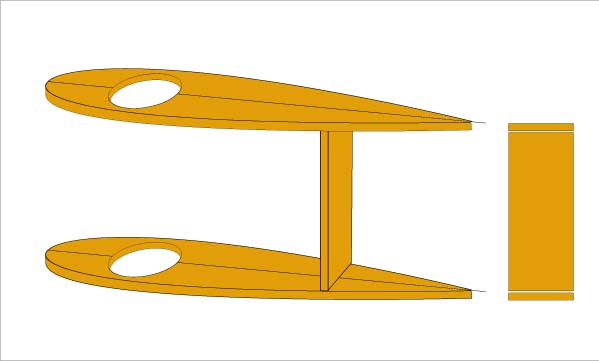

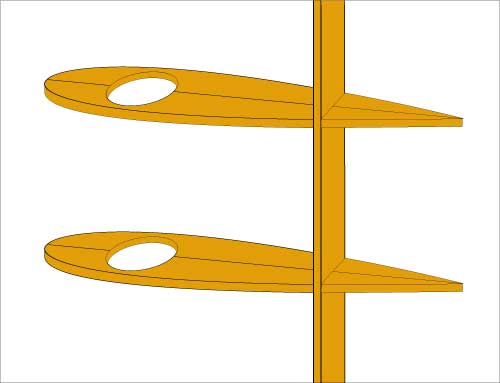

4 - Une plaque de sandwich, rectangulaire, sur toute la hauteur du volet qui traverse les cambreurs. Du coup en 2 parties. Solution souvent adoptée en construction de petit avion.

Collages des parties arrières des cambreurs, voir stratification d'angle.

Excellente rigidification du volet, mais fragilisation de la partie arrière du volet.

Comme pour la variante précédente, Cela permet de fabriquer soi même mais beaucoup de découpes et assemblages.

La structure interne des volets pourrait se résumer ainsi :